- Главная

- Технологии

- Металлизационное покрытие

Металлизационное покрытие

Специалисты ООО «Меридиан-Строй» наносят металлизационные покрытия при помощи метода электродуговой металлизации.

Специалисты ООО «Меридиан-Строй» наносят металлизационные покрытия при помощи метода электродуговой металлизации.

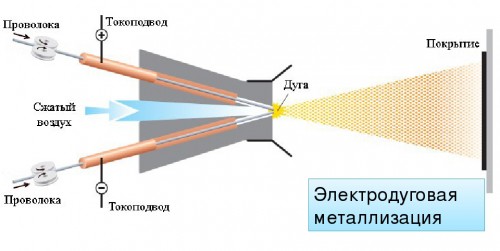

Под металлизацией понимается метод модификации свойств поверхности изделий посредством нанесения на них функционального металлического покрытия. При этом обработанной поверхности придаются иные физические, механические и химические свойства. Покрытия наносятся на поверхности, предварительно подвергнутые механической абразивной обработке, методом электродуговой металлизации (ЭДМ). В качестве исходного присадочного материала используются металлические проволоки, в том числе и порошковые, которые расплавляются электродугой, с последующим распылением по поверхности обрабатываемого изделия сжатого воздуха и созданием на нем металлизированного покрытия многослойной структуры. При этом наблюдается относительно невысокий (не более 120°С) нагрев поверхности обрабатываемого изделия, что полностью исключает структурные изменения основного металла и его деформацию.

Сцепление частиц с обрабатываемым изделием и между собой происходит не только путем простого механического сцепления с шероховатой поверхностью (силы адгезии), но и за счет диффузии металлов (силы молекулярного притяжения). Поэтому металлическое напыление прочно удерживается на изделиях и не отслаивается даже при их механической деформации.

Область применения

Электродуговая металлизация вместе с последующим нанесением на металлоконструкции лакокрасочных материалов относится к гибридным покрытиям, срок службы которых существенно превосходит суммарный срок эксплуатации каждого из этих слоев.

Электродуговая металлизация вместе с последующим нанесением на металлоконструкции лакокрасочных материалов относится к гибридным покрытиям, срок службы которых существенно превосходит суммарный срок эксплуатации каждого из этих слоев.

Данные покрытия рассчитаны на длительную антикоррозионную защиту металлоконструкций, которые в процессе эксплуатации подвергаются воздействию агрессивных факторов внешней среды как снаружи, так и внутри сооружений, а также в жидкостях.

Покрытия, создаваемые методом электродуговой металлизации, нашли применение в системах защиты от коррозии:

- металлоконструкций;

- трубопроводных магистралей, топливо- и нефтехранилищ;

- технологического оборудования нефтедобывающих и нефтехимических производств, тепловых сетей.

Преимущества и недостатки

В отличие от других методов антикоррозийной защиты электродуговая металлизация обладает целым рядом положительных характеристик:

- детали и конструкции, подвергнутые металлизации, отличаются большим сроком службы (до 30 лет);

- процесс термического напыления происходит при относительно малом тепловом воздействии на основу (температура нагрева 70—100°С), что исключает структурные изменения и деформацию основного металла;

- нанесенное напыление имеет высокую антикоррозийную стойкость и износостойкость;

- технологический процесс ЭДМ отличается высокой производительностью (до 100 кг/час напыляемого металла) и экономической эффективностью (низкие энерго- и другие производственные затраты), не критичен к размерам обрабытываемых конструкций, месту их расположения и погодным условиям;

- металлическое напыление может состоять из различных металлов и сплавов, и достигать значительной толщины (до 15 мм), обладает высокой адгезией (с течением времени только возрастает), отличается высокой пластичностью, не отслаивается и не разрушается как при воздействии довольно низких температур (до —60°C), так в условиях механической деформации (изгиба);

- антикоррозийные покрытия, созданные с помощью ЭДМ, обладают протекторным свойством самовосстановления, которое состоит в закупоривании мест механического повреждения защитного слоя окислами металла покрытия;

- оборудование ЭДМ отличается высокой надежностью, легкостью и простотой в обслуживании;

- процесс ЭДМ обладает высоким потенциалом автоматизации, в том числе путем создания автоматических линий.

Основными недостатками электродуговой металлизации являются:

- ограниченный ассортимент присадочных материалов (связано с требованиями по их электропроводности и использованием в виде проволочных электродов);

- присутствие в антикоррозийном покрытии значительной доли оксидов, что сказывается на его ударостойкости (связано с перегревом и окислением напыляемого материала при малой скорости подачи проволочных эдектродов);

- имеются случаи недостаточной прочности сцепления напыленного металла с основой (15–45 МПа);

- наличие высокой пористости антикоррозийного напыления ограничивает применение металлизации в агрессивных средах без применения дополнительных методов защиты.

Этапы работ

1 этап. Подготовка поверхности.

В состав этапа подготовки поверхности входят следующие операции:

В состав этапа подготовки поверхности входят следующие операции:

- обезжиривание поверхности металла с помощью углеводородных растворителей в случае присутствия масляно-жировых включений.

- обмыв участков старого лакокрасочного покрытия металлоконструкции с целью удаления солей, атмосферных загрязнений, закоксованностей;

- абразивоструйная очистка поверхности металла с целью удаления либо старого лакокрасочного покрытия, либо ржавчины и окалины, а также придания шероховатости;

- ручная очистка и закругление острых углов, кромок, удаление заусенцев и варочных брызг.

- обдувка сжатым воздухом и обеспыливание поверхности металла.

Контроль качества подготовленной поверхности осуществляется на предмет соответствия следующим критериям:

- абразивоструйная очистка должна быть осуществлена до степени, определенной регламентом (ППР), как правило, это степень SA 2- 2,5 — 3 по ISO 8501 и проверена визуально путем сравнения с эталоном;

- ручная очистка должна быть осуществлена до степени St 2- 2,5- 3 по ISO 8501 и проверена визуально путем сравнения эталоном;

- шероховатость Rz мкм (в зависимости от условий ППР) — проверяется с помощью компаратора или профилометра по ISO 8503-1

- степень обеспыливания по ISO 8502-3 — проверяется по количеству и размеру частиц пыли;

- степень обезжиривания проверяется люминесцентным способом по ГОСТ 12.2.052-81.

2 этап. Нанесение металлизационных покрытий.

Качество напыления и эффективность данного процесса в значительной степени зависят от выбранного режима металлизации, технологическими параметрами которого являются:

Качество напыления и эффективность данного процесса в значительной степени зависят от выбранного режима металлизации, технологическими параметрами которого являются:

- рабочее напряжение дуги;

- давление воздуха;

- расстояние между соплом аппарата и металлизированной поверхностью;

- скорость перемещения металлизатора относительно изделия.или конструкции.

Напряжение дуги должно соответствовать типу используемых проволочных электродов. Сжатый воздух при ЭДМ необходимо подавать под давлением около 0,6–0,7 Мпа. Сопло металлизатора нужно располагать в 8–12 см от обрабатываемой поверхности. Скорость перемещения распылительного устройства относительно металлизируемой поверхности следует выбирать из такого расчета, чтобы за один проход толщина напыляемого слоя не превышала 0,10–0,15 мм. Низкая скорость перемещения распылителя приводит к сильному нагреву наносимого покрытия, что отрицательно влияет на его твердость и износостойкость. При ЭДМ плоских деталей и конструкций рекомендуется наносить напыление полосами, при этом соседние полосы должны перекрываться на треть их ширины.

3 этап. Последующая обработка поверхности.

Выбор присадочного материала для напыления определяется условиями эксплуатации и основными изнашивающими процессами, протекающими на поверхности. В качестве металлической присадки используется непрерывная проволока как сплошного сечения, так и «с сердечником», состоящим из различных порошковых материалов (металлических и минеральных). Диаметр проволочных электродов варьируется в пределах 1,0–2,5 мм.

- Проволочные электроды со сплошным сечением применяются преимущественно для формирования защитных покрытий поверхностей, предназначенных под неподвижные посадки (используются малоуглеродистые стали Св-08, Св-10ГА) и подвижные соединения (используются высокоуглеродистые стали Нп-50, Нп-85 и легированные стали Нп-30Х13, Нп-40Х13, Нп-60Х3В10Ф). Порошковые электроды применяются для формирования покрытий высокой твердости.

- Антикоррозийные покрытия создаются из высоколегированной стальной проволоки (Св-08Х18Н8Г2Б, Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-08Х19Н10Г2Б, Св-06Х19Н10М3Т), а также проволочных электродов из цветных металлов (никель, цинк, медь и др.). Самыми распространенными антикоррозийными металлами цветной группы, применяемыми при ЭДМ стальных изделий и конструкций, являются алюминий, цинк и их сплавы.

- Алюминий является химически активным металлом, однако при наличии окислителей образует защитную пленку и резко понижает свою активность. Противокоррозионная стойкость алюминия определяется условиями, в которых протекает коррозия. Серьезным стимулятором коррозии алюминия является сильно загрязненная атмосфера. По сравнению с чистым воздухом, в ней данный процесс происходит в несколько раз быстрее. Высокую стойкость алюминий показывает как в мягкой, так и в горячей воде.

- Цинковая металлизация коррозионно-стойка к морской воде и к условиям морской атмосферы. Индустриальная атмосфера промышленных городов, содержащая окислы серы, хлора и пары соляной кислоты, значительно повышает скорость коррозии цинка, образуя с ним гигроскопические соединения.

Контроль качества металлизационных покрытий

Контроль качества металлизационных покрытий

В процессе производства металлизационные покрытия оцениваются как по качеству поверхности, так и по прочности сцепления частиц наплавляемого металла с поверхностью изделий. Подобный контроль должен состоять из оценки внешнего вида, определения толщины и проверки прочности сцепления с основанием (адгезии). Наплавление должно иметь равномерное мелкозернистое строение и достаточно высокую чистоту поверхности (3-5 класс). При этом абсолютно недопустимым является наличие пропусков, вздутий и металлических брызг. Возможны только малозаметные различия в цветовых оттенках поверхностного металлизированного слоя.

К металлизированным покрытиям предъявляется целый ряд требований, среди них:

- прочность сцепления с основанием;

- мелкозернистая структура, отличающаяся наилучшими механическими свойствами;

- минимум пористости;

- равномерность толщины покрытия.

В отдельных случаях могут выставляться дополнительные требования, связанные с высокой твердостью, износоустойчивостью и др.

Осмотр внешнего вида

Визуальный осмотр металлизационных покрытий проводится невооруженным глазом. Конечный результат осмотра должен соответствовать требованиям технических условий на определенный вид покрытия.

Оценку качества покрытия наиболее важных изделий производят по эталонам.

Оценку качества покрытия наиболее важных изделий производят по эталонам.

Покрытия никелированных деталей должны быть светлыми, блестящими и ровными. На поверхности не должно быть точечных пятен, черных полос, пузырей, трещин, отслаиваний и шероховатости. После полирования декоративные многослойные покрытия должны обладать равномерным блеском и высокой плотностью. Наличие механических дефектов в виде царапин, рисок и оголенных участков не допускается.

Наши рабочие бригады, оснащенные оборудованием для термического напыления (производства германии), успешно зарекомендовали себя на выездных участках при проведении работ в рамках реализации международных проектов по антикоррозионной защите строительных конструкций в соответствии с требованиями международного стандарта ISO 2063-1; ISO 2063-2 и с приемкой специалистов технического контроля TÜV International Rus.

Почему выбирают ЭДМ?

Метод электродуговой металлизации обладает рядом преимуществ и считается более эффективным методом, чем традиционное окрашивание:

Метод электродуговой металлизации обладает рядом преимуществ и считается более эффективным методом, чем традиционное окрашивание:

- Защищает детали и конструкции даже в экстремальных условиях — в пресной и морской воде, при температуре менее 60 °С, постоянном механическом воздействии, истирании льдами, имеет температурную стойкость до 600 °С.

- Имеет срок эксплуатации до 50 лет — при условии, что во время нанесения покрытия удалось добиться адгезии до 80 Мпа, а поверхность была правильно подготовлена и проверена на соблюдение требований качества.

- Долговечность металлизированного слоя в 10 раз больше, чем лакокрасочного.

- Электродуговую металлизацию можно выполнять при обработке деталей различного размера и формы, а также при любых погодных условиях (дождь, снег, высокие или низкие температуры) при использовании специальных укрытий.

- Быстрое получение результата — высыхание металлических слоев происходит быстрее, чем лакокрасочных.

- Экономическая выгода достигается за счет высокой скорости обработки поверхностей, отсутствия необходимости заказывать дорогое стационарное цеховое оборудование, минимального человеческого участия (можно полностью или частично автоматизировать процесс, создать поточную линию).

- Минимальный нагрев обрабатываемой поверхности — в результате обработки изделия и конструкции не деформируются и не изменяют своих свойств.

- Возможность получить покрытие с необходимыми свойствами путем использования двух разных проволок.

Электродуговая металлизация — безопасный, финансово выгодный и эффективный процесс нанесения антикоррозионной защиты. С его помощью получают прочное покрытие с высокой адгезией, которого не удается добиться при газопламенной обработке или напылении лакокрасочных составов.